液壓系統設計和研究過程

液壓系統設計和研究的過程大致可分為兩個階段,即初步設計階段和辨識或研究后改進階段。具體可細分為以下六步。

1.在液壓系統開發之初,還沒有初始型實物,先在紙上規定出成本和所期望的物理特性。其原始要求無論是由行家還是外行人所提出,往往都不完全、不準確,甚至包括相互矛盾的提法,因此,大蘭液壓廠家告訴大家必須從中抽象和總結出系統的任務和要求,使之具有明確的目的和判據。一般其共同性的要求有:

1)系統工作安全,能夠預測故障,而且有失效保護;

2)充分滿足所有可以預想到的負載要求;

3)有適當長而可靠的工作壽命;

4)盡量價廉;

5)維修方便、費用低。

至于特殊要求,如精度、響應速度、總效率、容許最高應力等,可作為設計的約束條件或目標。

2.寫出該系統中各元件的假設的數學模型,然后在計算機上確定它的輸出響應。

3.將數學模型所給出的結果與所期望的特性作比較,并調整參數。可以用嘗試法作比較,設計者根據主觀判斷,改變參量的數值,然后作計算機仿真。如此進行,直至找到滿意的數學模型。此法雖原始,但往往有效,針對數學模型作運算,可用計算機來完成。

經常需要改變的參量雀節流口有效面積、節流口液導、閥心直徑、彈簧剛度等。這就相當于同時篩選了方案和找到使系統件能敏感的關鍵參量。經選定的參數,就是原始型的尺寸。它的構件尺寸接近于最優,從而節省了實際費用和時間。

4.對液壓系統進行辨識或研究。將按前三步仔細設計后制成的初始模型,在實驗室測試,如未達到所期望的性能,則按辨識后的結果修改設計。在實驗室測試出初始型的響應,即作為所期望的響應,與數學模型的輸出作比較,并據此修改數學模型參量,甚至結構。經修改后的數學模型需與初始呦的實際響應基本一致。

5.按照這個精確的數學模型,再作液壓系統設汁、選元件,而設計的依據則是期望的物理系統響應。

液壓系統中任何參數的改變所形成的響應,應有把握地與該初始型系統相應的參數經過同樣改變后的響應相同。這個過程,是在數學模型上作運算,比在初始型上作修改和測試要經濟得多,因而節省了人力物力。

6.在系統方案和元件選定后,核對系統是否滿足正常工作中的靜態和動態要求,以及考查在極端環境下(如熱天或冷天)和用戶可能遇到的所有工作條件下系統的行為,這也用計箅機分析。

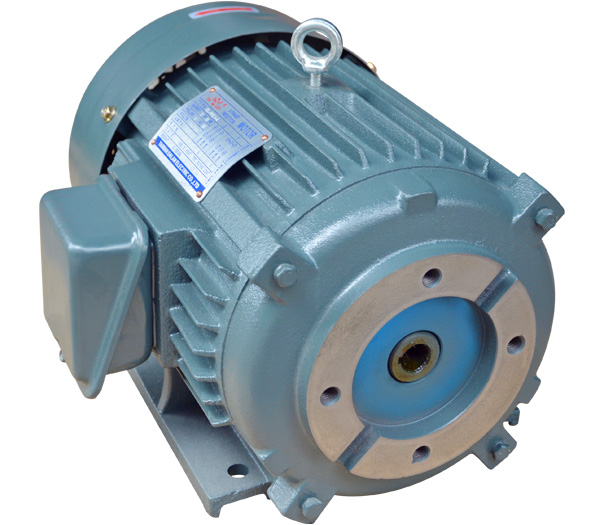

編輯:大蘭油泵電機02-采購顧問

http:/www.zhurongguo.com(大蘭電機)

最新產品

同類文章排行

- 液壓系統的設計要求

- 液壓系統基本組成元件及其分類

- 液壓油泵壓力的性能指標

- 液壓系統換向閥的主要性能

- 液壓系統密封要求及分類

- 液壓系統過濾器通流能力的選取

- 液壓系統元件功能及其符號分析

- 液壓系統疊加閥的特點與分類

- 液壓系統疊加閥使用注意事項及其原理圖的繪制

- 液壓系統液壓缸的同步回路

最新資訊文章

您的瀏覽歷史