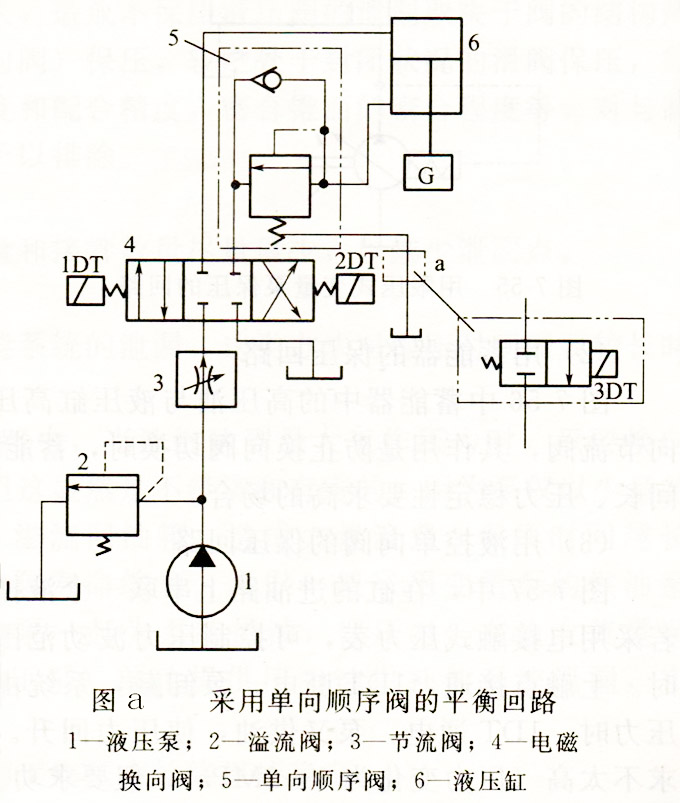

液壓系統采用單向順序閥的平衡回路問題分析

如下圖a所示的液壓系統回路中,單向順序閥5的調整壓力稍大于工作部件的自重G在油缸6下腔中形成的壓力,這樣工作部件在靜止時,單向順序閥5關閉,缸6不會自行下滑;工作時(下行),閥5開啟,缸下腔產生的背壓能平衡自重,不會產生下行時的超速現象,但由于有背壓,必須提高油缸上腔進油壓力,會損失一部分功率。

下面大蘭液壓廠家給大家分析下這種平衡回路的幾種問題。

(1)停留位置點不準確

當換向閥處于中位時,油缸6活塞應可停留在任意位置上,而實際的情況是:當限位開關或按鈕發出停位信號后,缸6活塞要下滑一段距離后才能停止,即出現停位位置點不準確的故障。產生這一故障的原因如下。

①停位電信號在控制電路中傳遞的時間At電太長,電磁閥4的換向時間At太長,使發訊后閥4要經At總(一At電+At換的時間,約0. 2~0. 3s)和缸位移[s-At×總V缸距離(約50~70mm)]后,油缸才能停位(V缸為油缸運動速度)。

②從油路分析,出現下滑說明油缸下腔的油液在停位信號發出后還在繼續回油。當缸6瞬時停止和換向閥4瞬時關閉時,油液會產生一沖擊壓力,負載的慣性也會產生一個沖擊壓力,二者之和使油缸下腔產生的總沖擊壓力遠大于閥5的調定壓力,從而將閥5打開,此時雖然閥4處于中位關閉,但油液可從閥5的外部泄油道流回油箱,直到壓力降為調定值時為止。所以油缸下腔的油要減少一些,必然導致停位點不準確。

解決辦法:

①檢查控制電路的各元器件的動作靈敏度,盡力縮短△t電,另外將閥4換成交流電磁換向閥,可使△t電由0. 2s降為0.07s。

②在圖中閥5的外泄油道a處增加一個二位二通交流電磁閥7,正常工作時,3DT通電,停位時3DT斷電,外部泄油通路堵死,保證缸6下缸回油無處可泄,保證了活塞桿不繼續下滑,滿足了停位精度。

(2)缸停止(或停機)后緩慢下滑

主要是油缸活塞桿密封的外泄漏,單向順序閥5及換向閥4的內泄漏較大所致。解決這些泄漏便可排除此故障。另外可將閥5改成液控單向閥,對防止緩慢下滑非常有效。

--編輯:大蘭油泵電機02-采購顧問

http:/www.zhurongguo.com(大蘭電機)

最新產品

同類文章排行

- 液壓系統采用單向順序閥的平衡回路問題分析

- 注塑機液壓控制與使用問題

- 液壓系統換向閥的換向回路選擇分析

- 液壓系統油缸不保壓的問題

- 液壓系統蓄能器吸收脈動的問題分析

- 液壓系統冷卻器的位置設置問題

- 液壓系統加熱器的位置設置問題

- 液壓系統O形橡膠密封圈介紹

- 關于液壓系統壓力調定不當的問題分析

- 液壓系統流量閥油路連接問題分析

最新資訊文章

您的瀏覽歷史