淺談液壓油缸起升系統設計方案

本文大蘭液壓廠家分享下液壓起升系統的設計方案對比,感興趣的小伙伴們可以看看哦!

對于起升工作裝置,舉起貨物時液壓缸需要輸出作用力,放下貨物時貨叉和貨物的重量能使叉車桿自動回落到底部,因此起升系統一般采用單作用液壓缸差動連接的方式。而且為減少管道連接,可以通過在液壓缸活塞上鉆孔來實現液壓缸兩腔的連接,液壓缸不必有低壓出口,高壓油可同時充滿液壓缸的有桿腔和無桿腔,由于活塞兩側的作用面積不同,因此液壓缸會產生提升力。起升液壓缸活塞運動方向的改變通過多路閥或換向閥來實現即可。

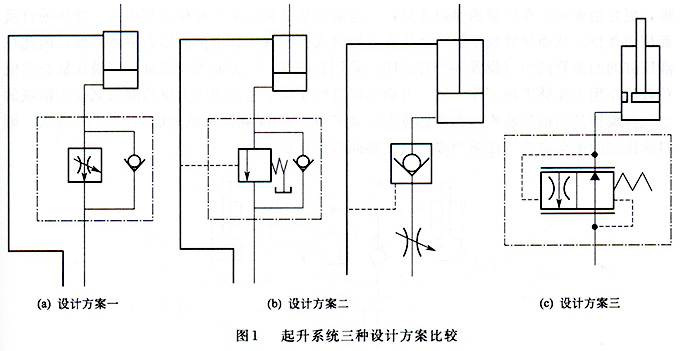

為了防止液壓缸因重物自由下落,同時起到調速的目的,起升系統的回油路中必須設置背壓元件,以防止貨物和貨叉由于自重而超速下落,即形成平衡回路。為實現上述設計目的,液壓起升系統可以有三種方案,分別為采用調速閥的設計方案、采用平衡閥或液控單向閥的平衡回路設計方案以及采用特殊流量調節閥的設計方案,三種方案比較如圖l(a)、圖l(b)和圖l(c)所示。

圖1(a)中設計方案之一是采用調速閥對液壓缸的下落速度進行控制。該設計方案不要求液壓缸外部必須連接進油和出油兩條油路,只連接一條油路的單作用液壓缸也可以采用這一方案。無論貨物重量大小、貨物下落速度,在調速閥調節下基本恒定,在工作過程中無法進行實時的調節。工作間歇時,與換向閥相配合,能夠將重物平衡或鎖緊在某一位置,但不能長時間鎖緊。在重物很輕甚至無載重時,調速閥的節流作用仍然會使系統產生很大的能量損失。

圖1(b)中設計方案之二是采用平衡閥或液控單向閥來實現平衡控制。該設計方案能夠保證在叉車的工作間歇,貨物被長時間可靠地平衡和鎖緊在某一位置。但采用平衡閥或液控單向閥的平衡回路都要求液壓缸具有進油和出油兩條油路,否則貨叉無法在貨物自重作用下實現下落,而且該設計方案無法調節貨物的下落速度,因此不能夠滿足本設計實例的設計要求。

圖1(c)中設計方案之三是采用一種特殊的流量調節閥和在單作用液壓缸活塞上開設小孑L實現差動連接的方式。該流量調節閥可以根據貨叉載重的大小自動調節起升液壓缸的流量,使該流量不隨叉車載重量的變化而變化,貨物越重,閥開口越小,反之閥開口越大,因此能夠保證起升液壓缸的流量基本不變,起到壓力補償的作用,從而有效地防止因系統故障而出現重物快速下落、造成人身傷亡等事故。而在重物很輕或無載重時,通過自身調節,該流量調節閥口可以開大甚至全開,從而避免不必要的能量損失。本設計實例采用這一設計方案限定了貨叉的最大下落速度,保證了貨叉下落的安全。此外,為了防止負載過大而導致油管破裂,也可在液壓缸的連接管路上設置一個安全閥。

--編輯:大蘭油泵電機02-采購顧問

http:/www.zhurongguo.com(大蘭電機)

最新產品

同類文章排行

- 液壓油缸參數設計注意事項

- 液壓系統液壓油管的連接注意事項,不可不知

- 液壓油缸設計原則

- 減壓閥選擇依據及其注意事項

- 液壓密封圈的使用注意事項

- 液壓方向控制閥選用注意事項

- 液壓系統壓力繼電器使用的問題

- 電液比例閥簡介及比例控制原理

- 電液換向閥中位滑閥機能選用及使用禁忌

- 液壓流量閥性能要求

最新資訊文章

您的瀏覽歷史